单片机旋钮接线是嵌入式系统设计中常见的输入模块实现方式,通过旋钮可实现参数调节、模式选择等交互功能,旋钮通常分为电位器(模拟旋钮)和旋转编码器(数字旋钮)两大类,其接线方式、电路设计及软件处理存在显著差异,以下从类型原理、接线方法、电路设计、软件处理及实际应用等方面详细说明。

旋钮类型及工作原理

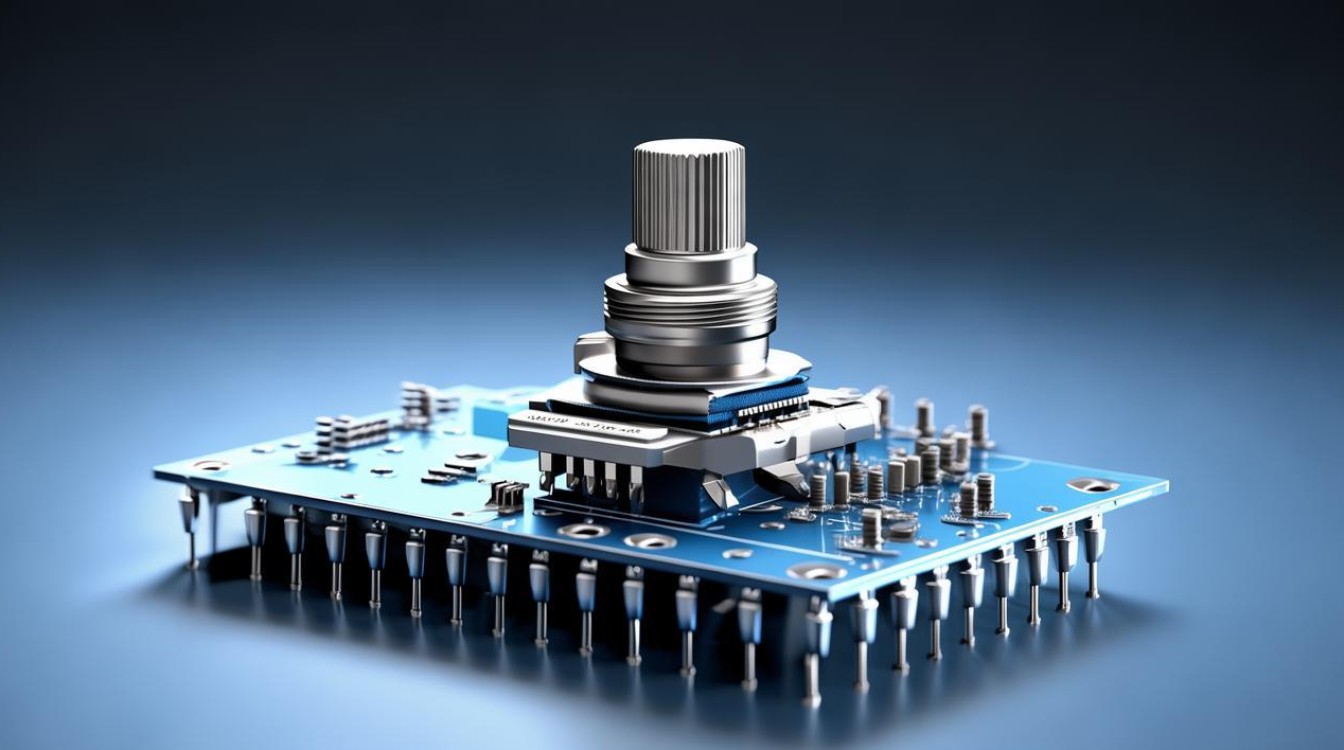

电位器(模拟旋钮)

电位器是一种可调电阻元件,通过旋转旋钮改变滑动端与固定端之间的阻值,从而输出连续变化的模拟电压,其核心结构包括三个引脚:两个固定端(分别接电源和地)和一个滑动端(输出分压信号),当旋钮旋转时,滑动端在电阻体上移动,输出电压与旋转角度呈线性(或非线性)关系,典型公式为:

[ V{out} = V{CC} \times \frac{R{滑动}}{R{总}} ]

( V{CC} ) 为供电电压,( R{滑动} ) 为滑动端与接地固定端之间的阻值,( R_{总} ) 为电位器总阻值。

旋转编码器(数字旋钮)

旋转编码器通过光电或机械接触方式,将旋转角度转换为脉冲信号,属于数字量传感器,常用的是增量式旋转编码器,其核心输出为两路相位差90°的方波信号(A相和B相),通过检测脉冲数量及相位关系判断旋转方向和角度,多数编码器还集成按键功能(SW引脚),用于确认操作。

- 方向判断:当A相脉冲超前B相90°时,为顺时针旋转;反之则为逆时针旋转。

- 角度计算:通过统计脉冲数量(如每圈20个脉冲)结合机械结构参数,可换算旋转角度。

接线方法及电路设计

电位器接线

电位器接线需结合单片机ADC(模数转换器)模块,将模拟电压转换为数字量,典型接线步骤如下:

| 电位器引脚 | 单片机连接对象 | 作用说明 | 注意事项 |

|---|---|---|---|

| 固定端1 | 电源正极(如3.3V/5V) | 提供参考电压 | 电压需与单片机ADC参考电压一致 |

| 固定端2 | 电源地(GND) | 构成电压回路 | 接地需稳定,避免噪声干扰 |

| 滑动端 | ADC输入引脚(如PA1) | 输出分压信号,供单片机采样 | 需并联滤波电容(0.1μF)到地 |

电路设计要点:

- 阻值选择:常用电位器阻值为10kΩ,阻值过小(如1kΩ)会导致功耗过大,过大(如100kΩ)易受噪声干扰,且ADC输入阻抗匹配不佳(多数单片机ADC输入阻抗为几kΩ至几十kΩ)。

- 滤波电路:在滑动端与地之间并联0.1μF陶瓷电容,可滤除高频噪声;若信号波动较大,可增加RC低通滤波(如100Ω电阻+0.1μF电容)。

- 参考电压:单片机ADC参考电压(( V_{REF} ))需稳定,建议使用内部参考电压(如STM32的VREF+引脚)或外部高精度基准电压源(如TL431)。

旋转编码器接线

旋转编码器需连接单片机GPIO(通用输入输出)引脚,通过中断或定时器捕获脉冲信号,以5引脚编码器(VCC、GND、A、B、SW)为例,接线如下:

| 编码器引脚 | 单片机连接对象 | 作用说明 | 注意事项 |

|---|---|---|---|

| VCC | 电源正极(3.3V/5V) | 为编码器供电 | 电压需与编码器工作电压一致 |

| GND | 电源地(GND) | 构成电流回路 | 接地需与单片机共地 |

| A相 | GPIO输入引脚(如PB0) | 输出脉冲信号,用于计数和方向判断 | 需配置为上拉/下拉输入模式 |

| B相 | GPIO输入引脚(如PB1) | 输出与A相相位差90°的脉冲信号 | 需配置为上拉/下拉输入模式 |

| SW(按键) | GPIO输入引脚(如PB2) | 旋钮按下时输出低电平(或高电平) | 需配置为上拉输入,并接消抖电路 |

电路设计要点:

- 上拉/下拉电阻:若编码器无内置上拉电阻,需在A、B、SW引脚外接10kΩ上拉电阻至VCC,确保默认状态下为高电平(避免浮空导致误触发)。

- 消抖电路:机械触点存在抖动(约5-20ms),可在硬件上增加RC滤波(如10kΩ电阻+0.1μF电容),或通过软件延时消抖。

- 中断配置:为提高响应速度,建议将A、B相引脚连接至单片机外部中断引脚(如STM32的EXTI),配置为边沿触发(上升沿或下降沿)。

软件处理流程

电位器软件处理

电位器输出模拟信号,需通过ADC采样转换为数字量,再进行滤波和参数映射,以STM32 HAL库为例,核心步骤如下:

- ADC初始化:配置ADC为单通道转换模式,设置分辨率(如12位)、采样率(如15周期)、参考电压(如3.3V)。

- 启动采样:通过

HAL_ADC_Start(&hadc1)启动ADC转换,使用HAL_ADC_PollForConversion(&hadc1, 10)等待转换完成。 - 读取数据:通过

HAL_ADC_GetValue(&hadc1)获取ADC原始值(0-4095,对应12位分辨率)。 - 滤波处理:采用均值滤波(如连续采样10次取平均值)或中值滤波(去除最大最小值后取平均),减少随机噪声。

- 参数映射:将滤波后的ADC值映射为实际参数(如0-100对应音量0%-100%),公式为:

[ 参数值 = \frac{ADC值 ADC{min}}{ADC{max} ADC{min}} \times (参数{max} 参数{min}) ]

( ADC{min} ) 和 ( ADC_{max} ) 为电位器旋转到两个端点时的ADC值(需通过校准获取)。

旋转编码器软件处理

旋转编码器需通过检测A、B相脉冲的边沿和相位关系判断旋转方向,并累计脉冲数,常用方法为“中断法+状态机”,核心步骤如下:

- GPIO初始化:将A、B相引脚配置为输入模式,使能上拉电阻;SW引脚配置为输入模式,使能上拉电阻。

- 中断配置:将A相引脚连接至外部中断线,配置为上升沿和下降沿触发(或仅边沿触发)。

- 中断服务函数(ISR):

- 读取A、B相电平:在中断触发时,读取A、B相引脚的当前电平(

HAL_GPIO_ReadPin(GPIOB, GPIO_PIN_0))。 - 判断旋转方向:若A相上升沿时,B相为低电平,则为顺时针旋转;若B相为高电平,则为逆时针旋转(具体相位关系需查阅编码器数据手册)。

- 累计脉冲数:根据方向增减计数器(如顺时针+1,逆时针-1),并设置限幅(如0-100)。

- 读取A、B相电平:在中断触发时,读取A、B相引脚的当前电平(

- 按键消抖:SW引脚触发中断后,延时10ms再次检测电平,若仍为低电平(按下),则执行按键事件。

优化技巧:

- 四倍频技术:同时检测A、B相的上升沿和下降沿,每圈脉冲数可提升4倍(如20脉冲/圈→80脉冲/圈),提高角度分辨率。

- 定时器捕获:使用单片机定时器的编码器接口模式(如STM32的TIMx Encoder Mode),硬件自动处理脉冲计数和方向判断,减少CPU开销。

实际应用案例

案例1:基于电位器的LED调光系统

- 硬件:STM32F103C8T6单片机、10kΩ电位器、LED灯、限流电阻(220Ω)。

- 接线:电位器固定端1接3.3V,固定端2接GND,滑动端接PA1(ADC1通道1);LED正极通过220Ω电阻接PC13,负极接GND。

- 软件:ADC采样电位器电压,将0-4095映射为0-100,通过PWM(脉宽调制)控制LED亮度(如TIM3_CH1输出PWM,占空比0%-100%)。

案例2:基于旋转编码器的菜单选择

- 硬件:STM32F103C8T6单片机、增量式编码器(EC11)、OLED显示屏。

- 接线:编码器VCC接3.3V,GND接GND,A相接PB0(EXTI0),B相接PB1,SW接PB2(EXTI2);OLED通过I2C连接(PB6-SCL,PB7-SDA)。

- 软件:通过EXTI0中断检测A相脉冲,结合B相电平判断旋转方向,更新菜单选项(如音量、亮度);通过EXTI2中断检测按键按下,确认当前选项。

FAQs

问题1:电位器接线时,滑动端直接接ADC引脚是否需要额外元件?

答:需要,通常需在滑动端与地之间并联0.1μF陶瓷电容,用于滤除高频噪声(如电源纹波、环境电磁干扰),确保ADC采样信号稳定,若电位器与单片机距离较远(超过10cm),建议增加双绞线或屏蔽线,并在信号线串联100Ω电阻,抑制反射噪声,若电位器阻值过大(如50kΩ以上),需考虑ADC输入阻抗匹配(多数单片机ADC输入阻抗为10kΩ-100kΩ),避免因分压效应导致采样误差。

问题2:旋转编码器A、B相信号抖动如何解决?

答:抖动是机械编码器的常见问题,可通过硬件和软件结合解决,硬件上:①在A、B相信号线与地之间并联0.1μF电容,形成低通滤波,滤除高频抖动;②串联100Ω-1kΩ电阻,限制电流上升速率,减少触点火花干扰,软件上:①采用状态机消抖,检测到信号变化后,延时5ms再次确认电平,若状态一致则执行操作;②使用定时器编码器接口模式(如STM32的TIMx Encoder Mode),硬件自动滤波和计数,避免软件误判;③对脉冲信号进行数字滤波(如连续3次采样电平一致才确认有效)。