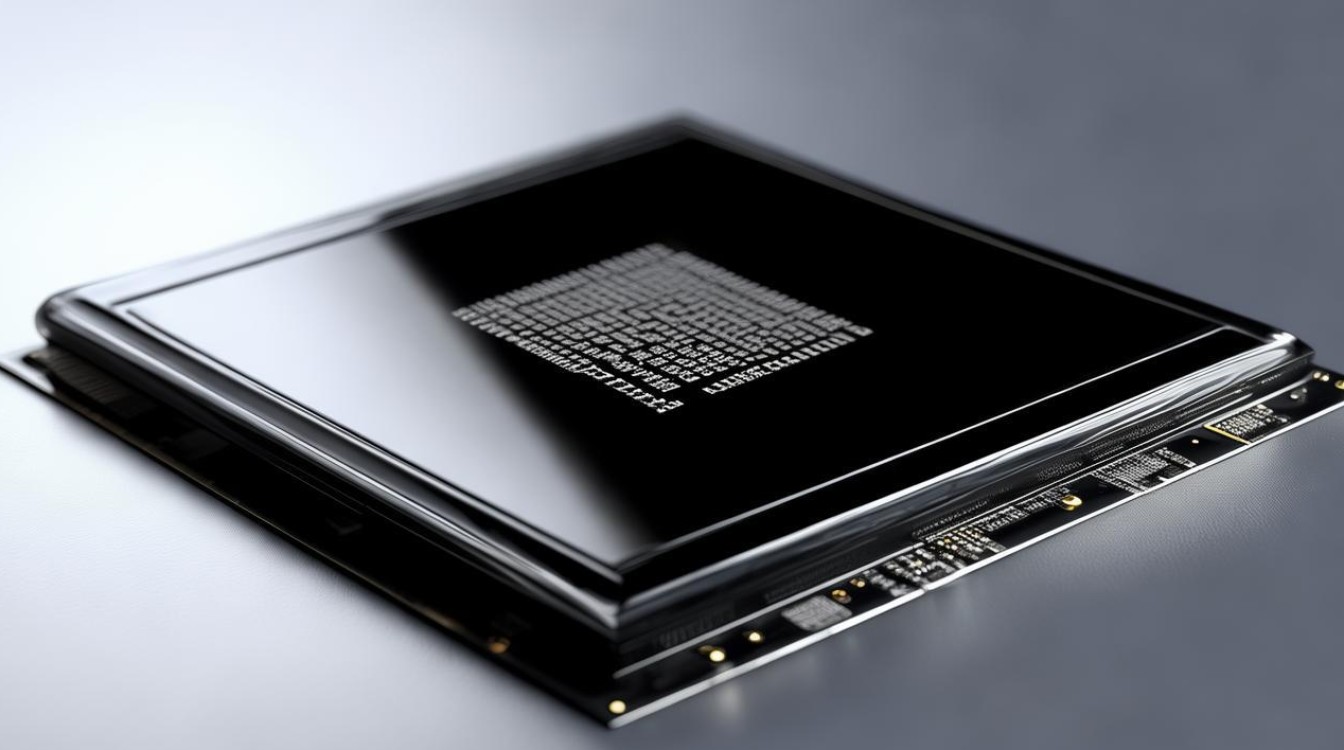

半导体器件黑色封装胶是半导体封装工艺中的关键材料,其主要作用是对芯片进行机械保护、环境隔离、电气绝缘及辅助散热,同时通过黑色特性实现特定光学功能,在半导体制造中,封装胶的性能直接影响器件的可靠性、稳定性及使用寿命,尤其黑色封装胶因其在遮光性、成本效益及工艺兼容性方面的优势,广泛应用于集成电路、分立器件、功率半导体等领域。

黑色封装胶的核心功能特性

黑色封装胶的功能设计需兼顾半导体器件的复杂工况需求,其核心特性可归纳为四方面:

- 机械与环境保护:作为芯片与外界的“屏障”,需具备高硬度(邵氏D80-90)、高模量(>5GPa)及低吸水率(<0.2%),以抵御外部应力、湿气、化学腐蚀(如酸碱、盐雾)对芯片的损伤,确保器件在-55℃~150℃温度范围内长期稳定工作。

- 遮光性:黑色特性源于添加的炭黑等黑色填料,可实现对可见光及近红外光的吸收(遮光率>99.9%),避免光敏芯片(如CMOS图像传感器、光电二极管)因光照产生漏电流或信号干扰,这对光学器件及高精度模拟芯片至关重要。

- 热管理:芯片工作时会产生热量,封装胶需具备一定导热能力(导热系数0.8~2.0 W/(m·K)),通过填充氧化铝、氮化硼等导热填料,将热量快速传导至封装外壳或散热基板,防止芯片因过热失效。

- 电气绝缘:需具备高体积电阻率(>10¹⁵ Ω·cm)和高介电强度(>20 kV/mm),避免芯片与引脚、基板间发生电气短路,同时低介电常数(3.0~4.0 @1 MHz)可减少高频信号传输中的信号延迟与损耗。

主要组成成分及作用

黑色封装胶通常以热固性树脂为基体,通过复配填料、固化剂及助剂形成多相体系,各组分作用如下:

| 组分类型 | 常用材料 | 核心作用 |

|---|---|---|

| 基体树脂 | 环氧树脂(如双酚A型、酚醛型)、有机硅 | 提供基础力学性能、粘接性及耐化学性;环氧树脂成本低、工艺成熟,有机硅耐高温(>200℃) |

| 黑色填料 | 炭黑、石墨烯、黑色氧化铁 | 赋予遮光性,同时炭黑可辅助提升导热性(添加量5%~15%) |

| 导热填料 | 氧化铝、氮化硼、碳化硅 | 提高导热系数(添加量60%~80%),需平衡导热性与粘度 |

| 固化剂 | 胺类(如DDM)、酸酐类(如MeTHPA) | 引发树脂交联固化,决定固化温度(120℃~180℃)及固化时间(1~5小时) |

| 助剂 | 偶联剂(硅烷类)、消泡剂、阻燃剂 | 偶联剂改善填料与树脂界面相容性;消泡剂减少气泡缺陷;阻燃剂(如氢氧化铝)满足UL94 V-0阻燃要求 |

关键技术要求与挑战

半导体器件的微型化、高功率化趋势对黑色封装胶提出更高要求,其技术难点主要集中在性能平衡与工艺适配上:

- 低应力与高可靠性:芯片与封装材料的热膨胀系数(CTE)差异易产生热应力(如硅芯片CTE约2.6 ppm/℃,环氧树脂CTE约15 ppm/℃),需通过添加硅微粉等低CTE填料(CTE 8~12 ppm/℃)或引入柔性链段树脂,降低封装应力,防止芯片开裂或分层。

- 高导热与流动性矛盾:高导热需高填料填充率,但填料增加会导致胶体粘度上升(>20000 mPa·s时难以注塑成型),需通过优化填料级配(如微米级与纳米级填料复配)或表面改性(如硅烷偶联剂处理填料),在导热系数>1.5 W/(m·K)时保持粘度<15000 mPa·s,满足转移模塑(Transfer Molding)工艺需求。

- 耐高温与长期稳定性:功率器件(如IGBT、SiC MOSFET)工作结温可达175℃以上,封装胶需具备高玻璃化转变温度(Tg>160℃),避免高温下模量下降导致保护失效;同时需通过85℃/85% RH高温高湿测试(1000小时以上),确保绝缘性能与粘接强度不衰减。

典型应用场景

黑色封装胶的适配性使其在多类半导体器件中不可或缺:

- 集成电路(IC):用于MCU、存储芯片、逻辑芯片的封装,通过低应力配方保护精细线路,遮光性防止光致噪声,如QFN、DFN封装中黑色环氧模塑料(EMC)的渗透率超90%。

- 分立器件:二极管、三极管、晶闸管等器件中,黑色封装胶兼顾成本与性能,炭黑填料的添加可抑制静电积累,避免静电放电(ESD)损伤芯片。

- 功率半导体:IGBT模块、SiC器件中,需高导热黑色封装胶(导热系数>1.8 W/(m·K))快速散热,同时低CTE设计匹配铜基板或陶瓷基板(如Al₂O₃、AlN),减少热循环疲劳失效。

- 光学传感器:CMOS图像传感器、红外接收器中,黑色封装胶的严格遮光性(波长400~1000 nm透光率<0.1%)可避免环境光干扰,确保信号精度。

发展趋势

随着第三代半导体(SiC、GaN)及先进封装(如Chiplet、2.5D/3D封装)的兴起,黑色封装胶正向“高性能化、多功能化、绿色化”方向发展:

- 高导热与低CTE协同:开发新型导热填料(如金刚石、氮化铝纳米片),通过定向排列技术构建导热网络,目标导热系数>5 W/(m·K),CTE<5 ppm/℃,匹配SiC芯片(CTE约4.0 ppm/℃)。

- 多功能集成:在黑色基体中添加电磁屏蔽填料(如银包铜粉、碳纳米管),实现“遮光-导热-电磁屏蔽”一体化,满足5G通信、汽车电子对电磁兼容性(EMC)的要求。

- 环保与工艺优化:无卤阻燃剂(如磷氮系阻燃剂)替代传统含溴阻燃剂,满足RoHS、REACH环保法规;同时开发低温固化封装胶(固化温度<100℃),适配柔性电子、热敏器件的封装需求。

相关问答FAQs

Q1:为什么半导体器件封装多选用黑色胶,而非透明或其他颜色?

A:黑色封装胶的核心优势在于遮光性,半导体芯片(尤其是硅基芯片)对光敏感,光照可能引发光生载流子,导致漏电流增加、信号漂移甚至功能失效,黑色胶中的炭黑等填料可高效吸收可见光及近红外光(遮光率>99.9%),且成本低于其他遮光方案(如镀金属层),黑色填料(如炭黑)可提升胶体的机械强度和导热性,工艺上与现有封装设备(如模塑机)兼容度高,综合性能与成本效益最优。

Q2:如何提升黑色封装胶的导热性能,同时不影响其遮光性和工艺流动性?

A:提升导热性能需从填料选择、复配及表面改性入手:①选用高导热填料(如氮化铝、碳化硅,导热系数>80 W/(m·K))部分替代传统炭黑,炭黑保留少量(3%~5%)以维持遮光性;②采用“微米+纳米”填料级配(如微米级氧化铝+纳米级氮化硼),纳米填料填充微米填料间隙,提高填充率(可达75%以上),构建导热网络;③对填料进行硅烷偶联剂表面处理,改善其与树脂的界面相容性,减少团聚,在相同导热系数下降低粘度(如导热系数1.5 W/(m·K)时,粘度可控制在12000 mPa·s以下),满足注塑工艺流动性要求。